多功能性、效率和自动化是使用更多铝材料的电动汽车的关键组成部分

电动汽车 (EV) 并不是什么新鲜事。在 1900 年代初期,电动、蒸汽和汽油动力车辆出现,电动汽车技术不仅仅是一个利基市场。尽管汽油动力发动机赢得了这一轮,但电池技术已经回归,并且将继续存在。全球许多城市已宣布未来禁止使用以化石燃料为动力的车辆,许多国家已宣布有意禁止销售此类车辆,因此替代动力系统将主导汽车行业。这只是时间问题。

销售数据显示,基于替代燃料的汽车多年来一直在取得进展。根据环境保护署的数据,2020 年美国的电动汽车、插电式混合动力汽车 (PHEV)、燃料电池汽车和除 PHEV 以外的混合动力汽车市场占总量的 7%。这个市场在 20 年前几乎不存在。德国联邦汽车运输管理局提供的数据不言而喻:在 2021 年 1 月至 2021 年 11 月期间,德国所有新注册的车辆中,配备替代动力系统的车辆所占份额接近 35%。在此期间,新注册的纯电动汽车的份额约为 11%。从乘用车来看,德国新电动汽车的增长尤为明显。在该领域,2020 年全年所有新注册乘用车的电动汽车份额为 6.7%。从 2021 年 1 月至 11 月,这一份额大幅上升,超过 25%。

这种转变给汽车制造商及其整个供应链带来了巨大变化。轻质结构是一个主题——车辆越轻,所需的能源就越少。这也增加了续航里程,这对电动汽车至关重要。这一趋势还导致弯管要求发生变化,对紧凑而高性能的部件的需求不断增长,尤其是由高强度材料制成的薄壁管。但铝和碳纤维增强塑料等轻质材料通常比传统钢更昂贵,加工难度更大。与这一趋势相关的是圆形以外形状的使用大幅增加。轻型结构越来越需要具有不同横截面的复杂、不对称的形状。

一种常见的汽车制造实践是弯曲圆管并通过液压成型将它们制成最终形状。这适用于钢合金,但在使用其他材料时可能会出现问题。例如,碳纤维增强塑料在寒冷时不能弯曲。使问题复杂化的是铝随着年龄的增长而变硬的趋势。这意味着铝管或型材在制造后仅几个月就很难或不可能弯曲。此外,如果所需的横截面不是圆形的,则要遵守预定义的公差要困难得多,尤其是在使用铝时。最后,用铝型材和铝棒代替传统的铜电缆来承载电流是一种日益增长的趋势,也是一种新的弯曲挑战,因为部件具有在弯曲过程中不会损坏的绝缘层。

灵活的配置

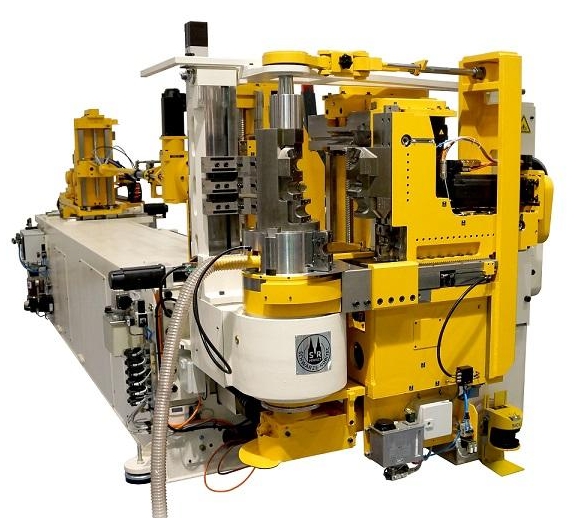

向电动汽车的转变正在导致弯管机设计发生变化。具有预定义性能参数的传统标准弯管机正在让位于可根据制造商需求定制的特定产品专用机器。弯曲性能、几何测量(如弯曲半径和管长度)、工具安装空间和软件都经过调整,以更符合制造商的特定工艺和产品要求。

这种转变已经在进行中,而且会愈演愈烈。为了使这些项目取得成果,系统供应商需要弯曲技术方面的必要专业知识以及工具和工艺设计方面的必要知识和经验,并且必须在机器设计阶段一开始就整合这些知识。例如,需要复杂的工具形状来生产具有各种横截面的铝型材。因此,此类工具的开发和优化设计变得越来越重要。此外,弯曲碳纤维增强塑料需要一种施加少量热量的机制。

流程效率和短周期时间

整个供应链也感受到席卷汽车行业的日益增长的成本压力。短周期时间和极高的精度现在比以往任何时候都更加重要。旨在保持竞争力的公司需要有效地利用资源。这不仅包括时间和物质资源,还包括人力资源,特别是制造业的核心员工。在该领域,用户友好且可靠的流程是提高成本效益的关键因素。

在内部处理管材制造的管材制造商和 OEM 可能会通过寻求精确满足其需求的高性能机器来应对无情的成本压力和其他压力。现代折弯机必须使用多级技术策略,其中包括可定制的多半径折弯工具等功能,这些功能有助于在折弯之间使用非常短的管子进行简单而精确的折弯。弯曲技术的这种发展在制造具有多个半径的管状部件、制造弯中弯系统或制造其他复杂的管系统时大放异彩。用于处理复杂折弯的机器可以缩短循环时间;对于大批量生产商来说,即使每个组件节省几秒钟的时间,也会对生产效率产生巨大的积极影响。

另一个关键组成部分是操作员和机器之间的交互。该技术必须尽可能为用户提供支持。例如,弯模回缩的集成——弯模和摆臂分开操作的情况——允许机器在弯曲过程中调整和定位各种管材几何形状。另一个编程和控制概念开始为下一个折弯准备轴,而当前折弯仍在进行中。虽然这需要一个控制器来连续自动监控轴的相互作用以协调它们的运动,但编程工作会产生巨大的好处,根据组件和所需的管几何形状将周期时间减少 20% 到 40%。

自动化和流程集成

鉴于向替代动力系统的转变,自动化比以往任何时候都更加重要。弯管机制造商需要专注于广泛的自动化和集成弯曲以外的工作流程的能力。这不仅适用于大规模系列生产中的弯管,而且越来越多地适用于非常小批量的系列生产。

在全自动管材加工中,工艺的各个阶段必须可靠、无差错、可重复且快速,确保折弯结果质量一致。上游和下游加工步骤必须集成到这样的弯曲单元中,包括清洁、弯曲、组装、端部成型和测量。

机器人等搬运设备和管装卸机等附加组件也必须集成。主要任务是确定哪些流程最适合所讨论的应用程序。例如,根据制造商的要求,皮带装载库、链式库、提升输送机或松散物料输送机可能是管式给料机的合适系统。一些折弯机制造商通过提供与 OEM 的企业资源规划系统结合使用的专有控制系统,使集成尽可能简单。

尽管每个额外的步骤都会使流程链变长,但用户不必经历任何延迟,因为周期时间通常保持不变。这种自动化系统复杂性增加的最大区别在于将弯曲单元集成到现有生产链和公司网络中所需的严格控制要求。出于这个原因,弯管机应该为工业 4.0 做好准备。

总的来说,整合是最重要的。 OEM 必须与在开发与全自动制造过程中的各种子系统兼容的机器方面拥有丰富经验的机器制造商合作,这一点至关重要。